カーボンソリッド(黒鉛グラファイト)素材は、主に5種類の特性を紹介されることが多いです。

弊社では、突き詰めると合計14個のカーボン素材の強みの特性があることに気がつきました。

カーボンソリッドの弱みも把握しており、その弱みを補う特殊材料もあわせて紹介致します。

カーボンソリッド材の種類

カーボンソリッド材は成形方法により、種類が異なります。

国内で流通している素材は主に、

・押出材

・CIP材

の2種類です。

他にも、型押成形や振動成形材という素材もございます。

成形方法については「カーボン入門の黒鉛の製造方法」で紹介をさせて頂いております。

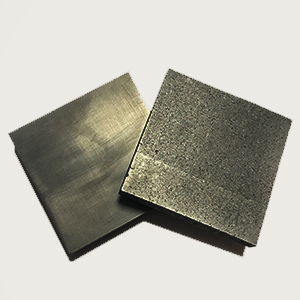

材料の見た目の写真を載せております。左側がCIP材で、右側が押出材です。

CIP材に比べて、押出材は粒子の粒が大きく見えます。

素材メーカーや原料の違いで、押出材でも見た目はCIP材のように見える材料もあります。

また、曲げ強さや引張強度が、CIP材の方が押出材に比べて倍近くあり、

強度が求められる場所では、CIP材が利用されることが多いです。

黒鉛の素材は見た目はどれも黒色ですので、見分けが付きにくい為、

各素材毎に管理を行い、お客様のご要望に合わせて、材料の選定を行います。

カーボンソリッド材の強み

自己潤滑性

カーボン(黒鉛グラファイト)には自己潤滑性があります。

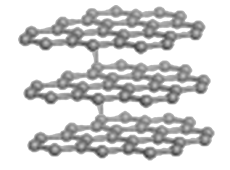

自己潤滑性の主な要因は、カーボンは層状結晶構造(グラフェン構造)をしております。

層状結晶構造は結晶性の度合いが高く、摩擦係数が低いことから滑り性能が高くなります。

また、金属などと比べるとカーボンは柔らかい為、カーボンと金属材料が摺れても金属材料を傷つけません。

この特性を利用し、無給油の乾式ポンプの軸受けやべーンなどの摺動部品として使われています。

高熱伝導性

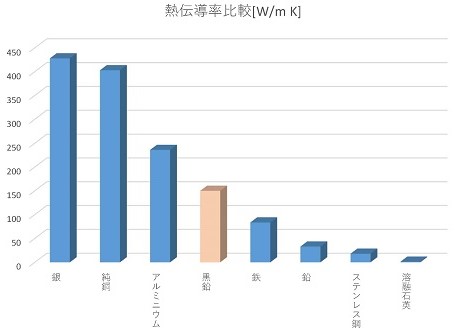

カーボン(黒鉛グラファイト)は熱伝導率の高い材料です。

CIP材や押出材や、各メーカーの品番により熱伝導率は変わりますが、大よそ100~250(W m−1 K−1)となります。

参考に、鉄は83.5(W m−1 K−1)で、 銅は403(W m−1 K−1)です。

熱伝導率の良さを利用して、金属の鋳物を効率的に冷やす冷し金や、熱を効果的に拡散させるための、熱拡散シートとして使われています。

弊社では、通常の100~250(W m−1 K−1)というカーボン材以外に、もっと高い伝導率を持つ新しいカーボン素材も見つけております。

熱伝導率の材質の違いによる比較表がwikipediaにありましたので、各素材メーカーのカーボン(黒鉛グラファイト)の熱伝導率の幅を、「ウィキペディア(Wikipedia)の熱伝導率」に追記いたしました。

導電性

カーボン(黒鉛グラファイト)は金属に比べると劣りますが、電気をよく通します。

人工的に作り出すセラミック材料の中では、高い導電性を持ちます。

導電性と自己潤滑性の特性を最大限に活かした使い方が、モーターの中のカーボンブラシや、

電車のパンタグラフの先端に取り付けられている滑り板やトローリーホイールといわれる部品です。

カーボンブラシには、銅や銀などが配合されているものもあり、

写真のカーボンブラシは銅の配合率が高いため、銅の色に見えます。

電気抵抗率の比較は「ウィキペディア(Wikipedia)の電気抵抗率の比較」に

ある一覧表が判りやすくてよいです。

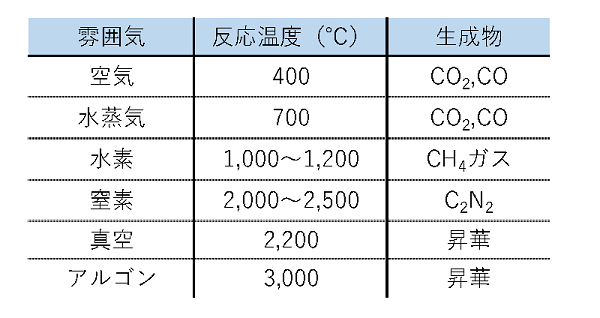

耐熱性

カーボン(黒鉛グラファイト)は耐熱性が高いです。

還元雰囲気中では、真空で約2500度、アルゴンや窒素・アンモニア雰囲気では

約3000度の温度域まで耐えることが出来ます。

カーボンの昇華温度域は、大よそ3550度前後といわれています。

その高い耐熱性より、高温度熱処理炉の炉内部品や、

半導体の原料となるシリコンを溶かす炉部品として使われています。

対薬品反応耐性

カーボン(黒鉛グラファイト)は多くの酸やアルカリの薬品・溶剤に対して反応が少なく、耐えることが出来ます。

この対薬品反応耐性は、温度や濃度にも関係しております。高温度域になると、反応してしまう酸・アルカリ材料もございます。

しかし、他材料よりも優れた耐性を持つ事から、原料を混ぜ合わせるルツボや攪拌羽根以外にも、

特殊な薬品を送るポンプ部品の軸受けやシール部品として使われております。

低比重

カーボンは金属に比べると、比重が軽いです。

一般的なカーボン(黒鉛グラファイト)は、1.7~1.8(g/cm³)です。

ステンレスは7.7~7.9g/cm³前後になります。

ガラスの比重が約2.5g/cm³で、他の材料と比較してもカーボンはとても軽い材料です。

金属熱処理炉に使われているステンレスのトレーは、耐熱性を持たせるために肉厚も太く、重量もあります。

焼成トレーをカーボン(主にCCコンポジット)へ変更すると、軽くて丈夫で取り回しが楽になります。

更に、熱処理の際に必要となる熱量が下がるだけでなく、熱処理の際の変形修理がカーボンでは不要になるため、製造コスト削減に繋がります。

「金属単体の比重、密度の一覧表」は金属材料の比重を網羅されており参考になります

機械的強度

カーボン(黒鉛グラファイト)は非酸化雰囲気中で2500度位までは、

温度上昇と共に機械的強度が増します。

金属などの他の材料では、高温になると軟化や液体となる温度域でも固体のままです。

黒鉛グラファイトのでは、常温時と比べ約2倍のになります。

大よその、引っぱり強さ・圧縮強さの計算方法は

引っぱり強さ= 0.5×曲げ強さ

圧縮強さ= 2×曲げ強さ

で求められます。

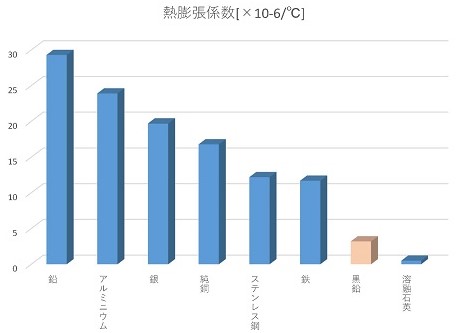

低熱膨張

カーボン(黒鉛グラファイト)は熱膨張率が低い材料です。

温度変化に対して、体積の増加・減少が少なく高温度域でも安定した形状を保つことが出来ます。

耐熱性と低熱膨張率の特性を活かして、溶けたガラスや金属の金型として使われています。

熱膨張率の比較は「ウィキペディア(Wikipedia)の熱膨張率」にある一覧表が判りやすいです。

熱衝撃

カーボン(黒鉛グラファイト)は熱衝撃に優れています。

熱衝撃とは「急激な加熱や、急激な冷却」のことを言います。

黒鉛グラファイトは、温度変化に対して割れやカケが発生し難い特性があります。

熱膨張率が低く、熱伝導率が高いことから、手荒い使い方にも耐えられます。

金属の線は、溶けた金属をカーボンのノズルに通して作ります。

その際、カーボンに水や油をかけながら急激な冷却が行われています。

耐熱衝撃性(R)は次の式で表せます。

R=K・S/α・E

K:熱伝導度(kcal/m・h・℃)

S:引っぱり強さ(kgf/cm²)

α:熱膨張係数(1/℃)

E:ヤング率(kgf/mm²)

濡れ性

カーボン(黒鉛グラファイト)は濡れ性に優れています。

溶けた金属やガラスが、カーボンに張り付きにくく、離型性に優れています。

ダイヤモンドの刃物は金属(メタル)ボンドになっております。金属の金型では、メタルボンドが金型に張り付きます。

ダイヤモンドの刃物製造の型に黒鉛グラファイトが使われており、カーボンの濡れ性が発揮できる用途の一つです。

他にも、ガラス加工の道具や、熔鉱炉・溶解炉の炉内部品にも、沢山のカーボン製品が使われております。

疲労強度

カーボン(黒鉛グラファイト)は金属疲労のような言葉が当てはまる摩耗がありません。

高強度カーボン素材(CCコンポジットなど)で作ったバネがあります。

高温度域で使用することが多いため、酸化摩耗による消耗で交換を行う必要があります。

しかし、常温で使う環境で、一定の負荷のみが掛かる環境であれば、半永久的に使えるスプリングになります。

高純度

カーボン(黒鉛グラファイト)は不純物が少なく純度が高い材料です。

一般的な黒鉛グラファイトは、CIP材が500~1,000PPM程度・押出材は1,000~2,000PPM程度です。

更に塩素ガス炉で高純度処理を行うことで不純物を7~8PPM (超高純度処理では、2~3PPM)まで落とすことが出来ます。

不純物を灰分とも言われており「灰分0.0001%=1ppm」となります。

熱を加えた際の不純物の発生が少ないため、耐熱部品として使われます。

高純度、超高純度処理をされた材料は、主に半導体のシリコン引上げや製膜装置に使われています。

切削性

セラミック焼成材や金属と比較すると、カーボンは切削性がよく加工がしやすい材料です。

複雑な形状が要求される、放電加工用の電極にカーボン電極が使われています。

従来の銅の電極に比べると、加工速度が1.5~3倍に上がり、電極の磨耗も少なくなります。

大量生産される自動車や白物家電の生産設備で、黒鉛グラファイト電極が使われています。

人体に無害

カーボン(黒鉛グラファイト)は人体には無害であるとされております。

カーボン(黒鉛グラファイト)の材料により、FDA*1 や、RoHS指令*2 の承認を取得されている材料もございます。

但し、炭素繊維やカーボンブラックなどは、人体への影響の可能性も考えられています。

その為、取扱いには注意が必要です。

*1 アメリカ食品医薬品局 (Food and Drug Administration)

*2 電子・電気機器における特定有害物質の使用制限 (Directive on the Restriction of the use of certain Hazardous Substance in Electical Electoronic Equipment)

カーボンソリッド材の弱み

大気雰囲気・酸素がある状態

カーボン(黒鉛グラファイト)は、酸素のある大気雰囲気で使用をすると、

約350~400度で空気中の酸素と結びついて二酸化炭素となり、昇華してしまいます。

この弱みを補うために「含浸処理」や「コート処理」という方法もございます。

シール性が低い

カーボン(黒鉛グラファイト)は多孔質のため、加圧されるとガスや液体が通り抜けてしまいます。

この弱みを補うために「結合質カーボン」や「含浸処理」を施したカーボン材料があります。

落下などの衝撃に弱い

カーボンはお茶碗などの陶器と同じ焼き物で、落下や衝撃に弱いです。

また薄く切り出した材料は、割れてしまうこともあります。

この弱みを補うために「カーボン複合材」があります。