炭素(黒鉛グラファイト)の製造販売の関西カーボン加工株式会社の機械加工入門内の「カーボン製品の加工例と基準」のページです。カーボンには金属等の他材料と違い、粒子の粒が荒い事から、黒鉛素材専用の規格、基準があり紹介をいたします。

表面仕上・鏡面仕上

表面荒さ(面粗度)

カーボンの原料は、金属と比べて粒子が荒い為、金属などに使われている公差が当てはまりません。

Raは算術平均粗さ、Rzが最大高さ、Rzjisが十点平均粗さを表しております。

Rmaxは、面の粗い点の頂点を指しています。

カーボン製品は金属製品違い、表面粗さの限界があります。

また、表面粗さと、鏡面仕上げは、弊社では別のものとして、お客様に説明をしております。

| 仕上げ記号 | 炭素製品の加工表面粗さ | 仕上げ方法 | JIS B 0601 | ||

| Rmax | Ra | (加工機の種類) | Rmax | Ra | |

| ▽▽▽▽ | 3s | 0.75a | 研磨機 | 0.8s | 0.2a |

| ▽▽▽ | 12s | 3.0a | 旋盤・MC | 6.3s | 1.6a |

| ▽▽ | 35s | 8.75a | 旋盤・MC・研削機 | 25s | 6.3a |

| ▽ | 100s | 25.0a | 旋盤・MC・研削機 | 100s | 25.0a |

| ~ | 特に規定しない | 鋸刃切断 | 特に規定しない | ||

鋸刃切りっ放しから、#200の後、表面仕上

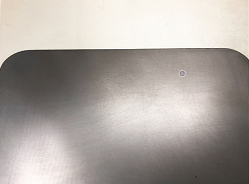

弊社の保有しております「自動コンタ」からの表面仕上げ例です。

自動コンタでカットした場合、手押しのコンタに比べかなり綺麗にカット面が出ます。(①の写真)

その面を#200のペーパーで磨いた場合(②の写真)

#200の後に、表面仕上げを行った場合の面の仕上がり(③の写真)の参考写真となります。

#200では、まだまだカーボンの面が荒いため、表面仕上げを行うと、筋が浮き出てきます。

Raの数値及び見た目は下記のとおりになります。

#200だと表面仕上げをした場合の方が、傷が目立つのが判ります。

しかし、面粗度はRa0.75以下ですので、カーボンの表面荒さ仕上げレベルは、上仕上げ面になっています。

鋸刃切りっ放しから、#200の後、#800をした後の表面仕上

弊社では、面粗度が必要なのか、磨きが必要なのか確認を取らせて頂いております。

上記の「自動コンタ」のプレートを2つ作っておりました。(左の写真)

次は#200のペーパーで磨いた後、#800でさらに磨きました。(真ん中の写真)

その後、表面仕上げを行った場合の面の仕上がり(写真右)の参考写真となります。

Raの数値は、

(左)縦Ra1.1、横Ra0.7

(中央)縦Ra0.6、横Ra0.47

(右)縦0.4、横Ra0.4になります。

#200後の仕上げ加工面(先の写真の真ん中)と、#800まで行った後の面(下の写真の真ん中)を比較すると、 表面の見た目はほぼ変わりません。しかし、面粗度の数値は違います。

面粗度が仕上がっている分、磨き加工を行った場合、筋の発生もなく、とても綺麗仕上がりになります。

けがき(Scribing)

製品に、時々製作日やロットナンバーなどの文字の書き込みのご依頼を頂きます。

その際、先端がとがっているケガキ棒で文字を刻ませて頂く事があります。

ケガキ棒は元々、荒加工をする際や、材料を切断する際に、予め線を引いておく作業をケガキといいます。

カチコミ・締り嵌め(Tightening)

弊社では、優れた加工精度から、複数の部品を一体型させる加工が出来ます。 組み立てた後、お客様の所で分解する事がない製品では、各部品を締りバメで組み立て、分解できないようにします。 この加工を「カチコミ」と言います。

写真の説明は、右の赤色の線の所で3つの部品を「カチコミ」で組み立てております。 分解が必要な製品では、組バラシが出来るような加工を施すことも可能です。

ツールマーク(Cutting marks)

カーボン製品は、回転する刃物(もしくは、材料を回転)させて製品を作ります。

その際、材料に「切削痕」が残ります。この「切削痕」をツールマークと言います。 ツールマークは刃物の回転している方向と、刃物を送っている向きで発生します。 光沢の発生のみで、段差の発生などはありません。

(Cutting marks)

トンボ加工(Dragonfly processing)

細い穴径で、深穴加工が必要な際、旋盤で材料180度ひっくり返して掴み直し、加工をすることを「トンボ加工」と言います。

トンボ加工を行うと、加工スピードや材料の長さ、刃物の精度やヘタリで、中心がずれてしまう事があります。

また刃物の回転する方向が違う為、刃物の目が変わり、段が付いたように見えることがあります。

トンボ加工を行った際に説明をさせて頂く状況(リスク)の参考例を、意図的に作りました。

①左側の穴に向かって、1本筋が入っています。ドリルの回転を止めて刃物を引き抜いた際に、ドリル刃の跡が残ります。

②真ん中部分は、左側の穴を加工した刃物よりもφ0.2大きな刃物を入れ、回転数を落として30mm程抜きました。 その為、緩い円を描くように、ドリルの刃物の後が残っています。

③真ん中より右側は、刃物の回転数を、加工時と同じ回転数で抜きました。

回転数を落として抜いた部分と、半分より右側で刃物の目が変わっています。

刃物の限界を超えて長い穴を加工する必要が出た際、①と②の間のような段差が発生する場合があります。

またトンボ加工では、段差の発生はなくても、刃物の回転方向の違いで②と③の間のような跡が発生します。

鋸カット(Saw cut)

弊社では、2種類のコンタを保有しております。

一つは自動コンタ(写真左側)

もう一つは、通常の手押しコンタ(写真右)になります。

通常の手押しのコンタでは、力の入れ具合で刃物の逃げが発生し、切断面が荒くなります。

弊社の自動コンタでは、刃物の設定等を行い、かなり綺麗な切断面で、材料の切断が行えます。